|

|

N°57 : Concilier Sécurité au travail et conception hygiénique : le défi impossible ? - 04 Février 2013 | Exaris.fr |

|

Cliquez ici pour télécharger le pdf Cliquez ici pour télécharger le pdf |

Introduction |

||

|

Selon le HSE (Health and Safety Executive) britannique, en 2006/2007, 23,9 % des blessures professionnelles ont été enregistrées dans l’industrie des produits alimentaires et des boissons. Ce qui classe cette industrie comme celle ayant les taux les plus élevés de blessures du secteur manufacturier. L’analyse réalisée par le HSE dans ce secteur a permis de définir les causes principales des blessures : les accidents les plus récurrents sont ceux causés par des machines. Par exemple, 66 % des accidents causés par des machines dans le secteur de la fabrication des biscuits ont eu lieu lors des opérations de nettoyage et de maintenance. La directive 2006/42/CE relative aux machines établit les prescriptions essentielles en matière de santé et de sécurité dans le cadre de leur conception et de leur fabrication afin d’en améliorer la sécurité lors de leur mise sur le marché. Cette directive prévoit que la machine soit conçue et construite de manière à être apte à assurer sa fonction et que l’on puisse la faire fonctionner, la régler et l’entretenir sans exposer quiconque à un risque lorsque ces opérations sont effectuées dans des conditions prévues par le fabricant tout en tenant également de tout mauvais usage raisonnablement prévisible. Cette directive contient également des exigences supplémentaires relatives à la conception hygiénique pour les machines destinées aux industries alimentaires (annexe I ch. 2.1). Ainsi une machine sûre doit l’être pour ses utilisateurs mais aussi pour les produits ce qui n’est pas sans créer quelques antagonismes. Cette étape de conception réalisée, un autre enjeu de taille reste de la responsabilité de l’entreprise : l’installation et l’exploitation de cette machine, là aussi les enjeux et des intérêts contradictoires doivent être arbitrés et des mesures de maîtrise mises en place. | ||

1. Identifier les dangers en termes de sécurité au travail et de sécurité des denrées |

||

|

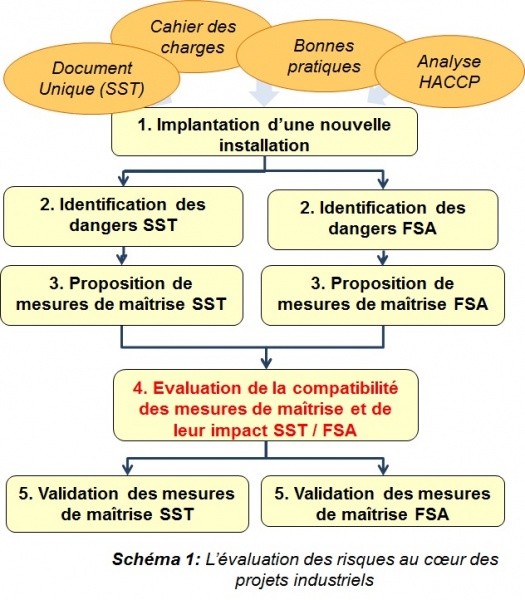

Lorsqu’on installe et exploite une nouvelle installation, il convient dans un premier temps d’identifier les dangers en termes de sécurité au travail et de sécurité des denrées. Pour que cette identification soit pertinente et exhaustive, il est primordial de prendre en compte l’environnement de travail dans lequel cette installation sera installée tant d’un point de vue Santé Sécurité au Travail que d’un point de vue Sécurité du Produit. Il s’agit d’identifier d’une part tous les dangers liés à la sécurité du personnel en s’appuyant sur les bonnes pratiques déjà existantes et sur le Document Unique. On pourra ainsi identifier des risques spécifiques liés au bruit, aux chutes de plein pied ou de hauteur, aux brûlures… Pratiquement, réaliser une identification des dangers en s’appuyant, par exemple, sur la méthodologie choisie pour réaliser son Document Unique semble le plus judicieux : la nouvelle installation deviendra ainsi, au moins temporairement, une unité de travail spécifique. D’autre part, les dangers spécifiques en termes de sécurité sanitaire des produits doivent être identifiés ; ces dangers peuvent être « directs » (inhérent au process lui-même) ou indirects (raccordements au NEP ou au circuit d’air comprimé par exemple, qui pourraient induire des dangers supplémentaires). Pratiquement, il convient donc de réaliser pour chaque projet une analyse de risques couvrant au moins ces deux impératifs que sont la sécurité des travailleurs et la sécurité des consommateurs finaux. La méthode déployée pour cette « analyse projet » s’inspire à la fois du document unique pour l’axe SST et de la méthode HACCP pour l’axe sécurité sanitaire. L’enjeu de ce travail, mené avant la mise en service de la nouvelle installation, est de déterminer les mesures de maîtrise appropriées permettant d’atteindre les objectifs de l’entreprise sur les deux fronts. | ||

2. Comment gérer les conflits par l’analyse de risques ? |

||

|

Une fois l’identification des dangers effectuée, il convient ensuite sur la base d’une évaluation des risques (Santé Sécurité au Travail et Sécurité sanitaire) de définir les mesures de maîtrise associées. C’est à ce niveau que des conflits entre sécurité du personnel et sécurité du produit pourront surgir, il conviendra donc de trouver la mesure de maîtrise la mieux adaptée voire le plus souvent de mettre en place de nouvelles mesures afin de maîtriser un nouveau danger généré par la maîtrise de la sécurité des personnes et/ou des produits. Prenons quelques exemples simples pour illustrer nos propos : - Une nouvelle installation particulièrement bruyante nécessite pour les opérateurs intervenant dans son environnement proche le port de protections auditives. Le choix de bouchons d’oreilles est retenu, leur utilisation implique un nouveau danger associé à la perte d’un bouchon dans le produit. Dans ce contexte, des bouchons attachés par un cordon et détectables seront donc retenus. - La nouvelle installation doit être raccordée au NEP ce qui implique de nouveaux branchements qui doivent, notamment pour respecter les bonnes pratiques en termes de conception hygiénique des équipements avoir une pente d’écoulement adaptée et éviter les zones mortes. La prise en compte de ces deux contraintes implique l’installation de tuyaux au sol et génère donc un risque de chute de plein pied qu’il faudra maîtriser par la mise en place d’une passerelle avec rambardes qui elle-même devra être de conception hygiénique : plancher plein afin d’en faciliter le nettoyage, rambardes fermées aux extrémités afin d’éviter tout encrassement. - La nouvelle installation nécessite l’utilisation d’air comprimé pour son fonctionnement, air comprimé qui sera en contact avec le produit. Compte tenu de l’environnement de travail, si l’on veut se raccorder à la conduite d’air comprimé « alimentaire », elle ne pourra être positionnée à plus de 1,70 m du sol ce qui génère un risque en termes de sécurité du personnel. En revanche si l’on souhaite que la conduite soit à plus de 2,00 m de hauteur il faut se raccorder au réseau d’air comprimé classique ce qui implique la mise en place d’une unité de traitement spécifique de l’air comprimé à son point d’utilisation et donc la mise en place de mesures de maîtrise spécifiques pour la maîtrise de l’aptitude au contact alimentaire de l’air. Dans ce cas soit on estimera qu’une mesure de prévention relative à la hauteur de la conduite est suffisante soit on décidera de mettre en place un traitement spécifique de l’air pour assurer une meilleur sécurité du personnel. Les exemples sont multiples et illustrent bien la difficulté pour une entreprise de gérer au mieux l’implantation et l’exploitation d’une nouvelle installation et donc l’importance de s’appuyer sur toutes les compétences de l’entreprise afin de faire les meilleurs choix… | ||

3. Impliquer les ressources clés pour obtenir le meilleur consensus |

||

|

Dans le cadre d’un projet industriel, il est impératif dès l’élaboration du cahier des charges de définir une équipe projet pluridisciplinaire regroupant : - Les travaux neufs dont la mission principale est d’identifier les solutions techniques les plus pertinentes et d’assurer la maîtrise d’œuvre du projet. Il s’appuiera notamment sur sa connaissance des meilleurs pratiques en termes de conception hygiénique des équipements - Le responsable sécurité qui aura lui la charge d’identifier les risques sécurité associés au projet. Il mènera une évaluation des risques SST sur le même principe que l’évaluation des risques réalisée dans le cadre d’un Document Unique et définir les incontournables, les mesures de prévention et de protection associées au projet - Le responsable qualité et sécurité des aliments aura lui la charge, éventuellement avec le service R&D, de définir les risques produits, il mènera une analyse HACCP pour identifier les incontournables, les bonnes pratiques et les mesures de maîtrise spécifiques associées Une fois le cahier des charges établi, il est primordial que l’équipe projet réalise si possible une pré-réception, chez le fournisseur avant la réception de la nouvelle installation. Une fois réceptionnée, la mission de l’équipe projet n’est pas terminée et une évaluation des risques à l’installation avant l’exploitation doit impérativement être réalisée afin de de s’assurer que tous les risques identifiés ont bien été pris en compte et que les solutions proposées répondent bien aux attentes des différentes parties prenantes impliquées. Sans un travail concerté, des anomalies de conception (structurelles ou hygiéniques) ne pourront être évitées et risqueront de générer des surcoûts liés à la mise en place de mesures de maîtrise post projet. | ||

Conclusion |

||

|

L’analyse des risques, formalisée ou non, est sous-jacente dans toutes les décisions d’entreprise. Lorsqu’il s’agit de sécurité, des employés ou des consommateurs, un juste niveau de formalisation et de rigueur s’impose, comme facteur clé de succès permettant d’optimiser la maîtrise des contraintes. Même si les grands principes de l’analyse des risques sont identiques, les expertises sont, elles, différentes ; là-encore la nécessité d’activer des équipes pluridisciplinaires s’impose. La difficulté reste d’établir le juste niveau de formalisation, de suivre une méthode performante, en s’appuyant sur des outils pragmatiques et en instaurant des points de communication adaptés entre les équipes… | ||

| ||

| Export US: surveillance E.Coli renforcée | ||||

|

||||

|

Siège social |

Tél. +33 (0)9 51 19 32 12 |